创视MVC-BJ钣金零件视觉检测设备,由专注十年视觉检测技术的创视新科技自主研发,国内首创。

现代制造业越来越趋于“多品种、小批量”的特点,而钣金加工领域对生产的柔性要求也越来越高。生产环节既包括加工(冲压、激光切割、折弯等)、表面处理和装配等,又包括零件在整个制造周期过程中的检测。钣金零件的首件检测非常重要,它直接影响到整个制造环节的质量和效率。传统的平面零件检测通过游标卡尺、模板或者是三坐标测量机进行。但是由于钣金零件的特殊性,传统测量方式很难完全满足测量要求,尤其对于大尺寸零件和复杂零件更是如此(例如多孔零件、复杂曲线等)。

三坐标测量机能够对某些尺寸进行精确测量,但是对于钣金零件的全面检测还是无能为力,其局限性包括:

1)无法测量零件的全部轮廓

2)测量速度极慢

3)某些项目无法有效测量

4)操作复杂,需要专门操作人员

5)工作环境要求很高,无法实现生产现场测量

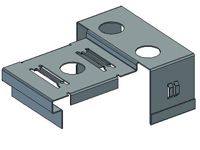

创视MVC-BJ钣金零件检测设备可以解决了以上全部问题,专门为平面钣金零件检测而开发。

采用超高分辨率的数码成像系统,瞬间获取整个工作台面上零件的数千万个测量数据,通过计算机处理,生成零件的实际轮廓图,与零件的标准CAD图进行贴合对比,用不同颜色显示各部位尺寸偏差,零件的加工精度一目了然。同时可显示或打印零件的检测报告,快速完成零件的检测。整个检测过程仅仅需要30秒。

创视MVC-BJ钣金视觉检测设备的检测流程如下:

1)把准备检测的零件放在工作台上

2)调入待检测零件对应的CAD标准图形文件(即测量基准)

3)通过高分辨率数码相机拍照获取零件的实际图像轮廓

4)将拍照图像与零件的CAD标准图形进行贴合对比

5)设置彩色偏差带,通过不同颜色代表不同的偏差范围

6)显示零件的偏差状态

7)生成检测报告

8)保存检测结果,完成检测任务。

1)检测速度快:MVC-BJ的平均检测时间为30秒,远远快于其它任何检测设备.

2)测量范围广:测量内容包括零件的全部轮廓包含的全部尺寸,任何轮廓、任何形状尺寸均可瞬间测出.

实测零件和零件的原始CAD标准尺寸进行全方位的比对,所有尺寸、加工位置、加工遗漏均可一次获取.

3)检测报告:检测比对结果可以打印成正式的检测报告.

4)操作简单:无需专业人员,机械加工操作员均可直接操作MVC-BJ钣金零件测量设备.

6)适应各种现场加工环境:可以在车间现场正常运行,测量精度不受任何外界震动、粉尘、油污和工作台划伤等的影响.

1) 机器视觉检测是通过计算机或者数字信号处理器中的程序对图像信息进行处理从而得到检测结果,因此它具有一定的智能和柔性,适合现代企业的柔性生产方式;

2) 可以实现非接触在线100%的检测,满足自动化制造系统中工序间检测和过程检测的要求;

3) 选用足够高精度的镜头和图像传感器,机器视觉检测可以达到较高的检测精度;

4) 机器视觉检测易于实现信息的集成和管理,为实现计算机集成制造系统提供必要的支持;

5) 在一些不适合人工作业的危险工作环境或人工视觉难以满足要求的场合,常用机器视觉来替代人工视觉,机器视觉检测可以大大提高生产效率和生产的自动化程度;

6) 通过自动分析和统计检测信息可以很快发现加工中产品的变化趋势,通过及时调整设备与工艺,预防不合格产品的出现。

机器视觉尺寸检测系统以被检测物体的图像为检测和传递信息的手段和载体,通过处理被检测物体图像的边缘来获得被检测物体的几何尺寸参数,因此如何获取被检测物体的高精度优质图像、如何获取高精度的图像边缘、如何对图像边缘进行识别进而获得被检测物体的几何尺寸即图像采集、图像处理、图像识别是机器视觉尺寸检测系统的关键。

1) 图像采集

图像采集实际上是将被检测物体的可视化图像和内在特征转换成能被计算机处理的一系列离散数据的过程。对一幅图像依照矩形扫描网格进行扫描的结果是生成一个与图像相对应的二维整数矩阵,矩阵中每一个元素(即像素)的位置由扫描的顺序决定,每一个像素的灰度值由采样生成,经过量化得到每一个像素灰度值的整数表示。因此图像采集的结果是将一幅自然界的连续图像进行数字化并最终获得数字图像。机器视觉尺寸检测业内有句名言“差入差出”,即如果输入到检测系统的图像是一幅不理想的图像,则输出的检测结果也不会很好。因此,如何获取被检测物体的高精度优质图像是机器视觉尺寸检测系统的关键技术之一。

2 )图像处理

机器视觉尺寸检测系统通过处理被检测物体图像的边缘来获得物体的几何尺寸参数,因此如何获取高精度的图像边缘是机器视觉尺寸检测系统的关键技术之一。图像边缘的获取通过图像处理来完成。图像处理包括图像预处理(包括图像标定、图像分割、图像去噪声等)与边缘检测。图像预处理是边缘检测的前提,为进行边缘检测做好准备。边缘检测是检测系统的基础和关键,边缘的定位精度直接影响到尺寸的检测精度。随着工业检测等对精度要求的不断提高,像素级精度己经不能满足实际检测的要求,因此需要研究更高精度的边缘检测方法,即亚像素边缘检测方法。

3) 图像理解

被检测零件的图像经边缘检测后得到的是单像素宽连通的像素点集,属于同一图元的单像素宽连通的像素点构成如直线、圆弧、圆等的图元,然后再由这些图元构成平面轮廓。在机器视觉尺寸检测系统中,需要检测图元的几何尺寸及公差、形状公差、图元间的位置及公差,因此必须识别出组成平面轮廓的各个图元。平面轮廓图元识别是机器视觉尺寸检测系统的关键步骤之一,平面轮廓图元识别的精确程度直接影响到后续尺寸检测的准确性,而平面轮廓的特征点检测又是平面轮廓图元识别的关键。